وكما يقول المثل القديم: "إذا كنت تريد القيام بعمل جيد، فيجب عليك أولاً شحذ أدواتك". في سياق عمليات القطع، تشير كلمة "الأدوات" إلى أدوات القطع والأدوات الآلية. توفر الأدوات الآلية الحركة النسبية اللازمة بين أداة القطع وقطعة الشغل، بينما تقوم أداة القطع نفسها بالإزالة الفعلية للمواد أثناء هذه الحركة. باعتبارها مكونًا حاسمًا، يجب ألا تكون أداة القطع مصنوعة من مواد عالية الجودة فحسب، بل يجب أيضًا أن تتميز بأشكال هندسية متقدمة وعقلانية.

![إدراج توينينغ إدراج توينينغ]()

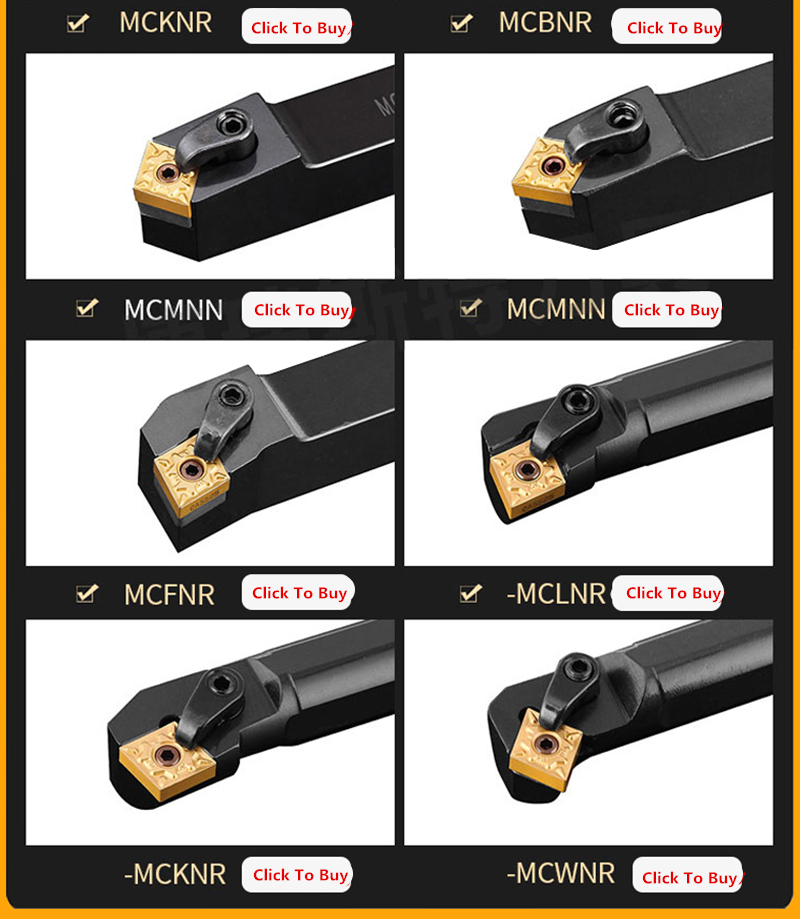

بالنسبة للإدخالات الدوارة، تشتمل المواد على الركيزة ومواد الطلاء، بينما يرتبط الشكل الهندسي ارتباطًا وثيقًا بتصميم قاطع الرقاقة. قد يكون لدى المستخدمين أولويات مختلفة: يركز البعض على تحسين كفاءة واستقرار خراطة الفولاذ، بينما يحتاج البعض الآخر إلى تنوع أوسع. بالنسبة لمصنعي الأدوات، من الضروري تطوير منتجات جديدة في اتجاهات مختلفة لتلبية هذه الاحتياجات المتنوعة وتلبية الفروق الفردية للمستخدمين.

تنقسم أشكال الضرر لإدراج القطع بشكل أساسي إلى التآكل والكسر (التقطيع). تؤثر صلابة الطلاء وسمكه بشكل مباشر على مقاومة التآكل للمدخل، بينما تؤثر صلابته على مقاومة الملحق للصدمات والكسر. أثناء القطع، يمكن أن يؤدي أيضًا تكوين طبقات ملتصقة على سطح الإدخال وإزالتها القسرية أثناء المعالجة المستمرة إلى التآكل والكسر. إن ثبات مادة الطلاء من حيث مقاومة الحرارة والمقاومة الكيميائية، وكذلك عدم انجذابها إلى مادة الشغل، يساعد على منع الالتصاق والأضرار المقابلة. الموصلية الحرارية للطلاء مهمة أيضًا. إنه يعكس قدرة الطلاء على تبديد الحرارة المتولدة أثناء التشغيل الآلي. تعني الموصلية الحرارية المنخفضة تبديدًا سيئًا للحرارة، مما يمنع الحرارة من الدخول إلى الإدخال وينقلها بدلاً من ذلك إلى الشريحة لإزالتها، وبالتالي تقليل التآكل الحراري على الإدخال.

![إدراج كربيد CNMG إدراج كربيد CNMG]()

إن طلاء بضعة ميكرومترات من المواد الصلبة على سطح مواد الركيزة مثل كربيد التنغستن يمكن أن يمنح أدوات القطع صلابة مادة الركيزة مع دمج الصلابة العالية للمادة الصلبة المطلية أيضًا. بشكل عام، سمك الطلاء الذي لا يزيد عن 0.2% من سمك الإدخال يمكن أن يعزز بشكل كبير أداء القطع للمدخل والأداة. ولذلك، فإن تطبيق المدخلات والأدوات المطلية أصبح واسع الانتشار بشكل متزايد. في ظل ظروف مختلفة، يمكن أن يؤدي ترسيب طبقات مختلفة إلى تحسين كفاءة القطع وإطالة عمر الأداة. في الوقت الحاضر، يتم استخدام الإدخالات والأدوات غير المطلية فقط في بعض عمليات التصنيع الخاصة المضادة للالتصاق، وتصنيع المعادن غير الحديدية، والتطبيقات منخفضة التكلفة.

تنقسم الطلاءات عمومًا إلى طريقتين: ترسيب البخار الكيميائي (CVD) وترسيب البخار الفيزيائي (PVD). المبدأ الأساسي لطلاء CVD هو إدخال غازات تحتوي على مركب في فرن عالي الحرارة (900-1100 درجة مئوية) لإنتاج تفاعل كيميائي على سطح الجسم المطلي، وبالتالي ترسيب مادة صلبة. مبدأ طلاء PVD هو استخدام تقنيات الترسيب الفراغي مثل الطلاء الأيوني، والرش، والخلط الأيوني لترسيب المواد الصلبة على سطح الجسم عند درجات حرارة منخفضة (100-700 درجة مئوية).

نظرًا لارتفاع درجة حرارة المعالجة، لا يمكن تطبيق طلاءات الأمراض القلبية الوعائية إلا على الركائز المقاومة للحرارة. تتميز طلاءات الأمراض القلبية الوعائية بقدرة التصاق قوية على الركيزة ويمكن أن تشكل طبقات سميكة نسبيًا. عن طريق تغيير الغاز الخام، يمكن طلاء مواد متعددة بشكل مستمر في نفس الفرن. ولذلك، فإن طلاءات CVD مناسبة للتطبيقات عالية السرعة وعالية التغذية والقطع العميق حيث يلزم إزالة كمية كبيرة من المواد في وقت قصير. بشكل عام، تستخدم المدخلات الدوارة بشكل أساسي طريقة CVD لترسيب الطلاءات لتحسين أداء القطع. ومع ذلك، نظرًا للاختلاف في معاملات التمدد الحراري بين الطلاء والمواد الأساسية، يمكن أن تتشكل ضغوط الشد المتبقية بسهولة، مما يضر بمقاومة الإدخال للكسر والتعب.

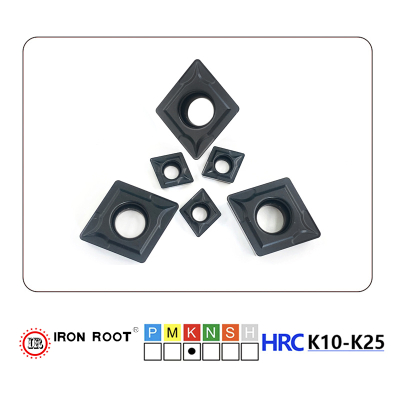

دعونا نلقي نظرة على مزايا الطلاءات PVD. يمكن تطبيقها في درجات حرارة منخفضة، مما يعني انخفاض متطلبات مقاومة الحرارة للركيزة. لا تقلل عملية الطلاء من قوة ومتانة حافة القطع. الطلاء أرق وينتج ضغطًا متبقًا في طبقة الطلاء، مما يحسن مقاومة الكسر والتعب. وفقًا لمعيار ISO الدولي، يتم تصنيف مواد أدوات القطع على النحو التالي: P للصلب، M للفولاذ المقاوم للصدأ، K للحديد الزهر، N للمعادن غير الحديدية، S للفولاذ المقاوم للحرارة، وH للفولاذ عالي الصلابة. . يتم تقسيم كل مادة أيضًا إلى عدة فئات بناءً على الأداء والتركيب: 01، 10، 20، 30، و40. كلما انخفض الرقم، زادت صلابة المادة؛ كلما زاد الرقم، كلما كان الأمر أصعب. على سبيل المثال، يتم تصنيف مواد أدوات القطع للصلب على أنها P01، P10...P40، وينطبق الشيء نفسه على الآخرين. بالنسبة للمواد المختلفة وظروف القطع، يجب استخدام الإدخالات المصنوعة من مواد تتوافق مع رموز مختلفة في التشغيل الآلي.