1. اختيار مادة الأداة: المنطق الأساسي لمطابقة الأداء

أداءمواد أداة القطع باستخدام الحاسب الآلييحدد بشكل مباشر الحد الأعلى للتصنيع، مما يتطلب مطابقة دقيقة بناءً على خصائص قطعة العمل وظروف القطع.الفولاذ عالي السرعة (HSS)يتميز بمتانة فائقة وتكلفة منخفضة، مع أعلى قوة انحناء بين جميع مواد الأدوات. وهو مناسب لقطع المواد اللينة بسرعات متوسطة إلى منخفضة، مثل الألومنيوم والنحاس، لكن مقاومته للحرارة تتراوح بين 600 و700 درجة مئوية فقط، ومقاومته للتآكل ضعيفة نسبيًا، مما يجعله أقل ملاءمةً لـتشغيل الفولاذ المقسّى بكميات كبيرة.

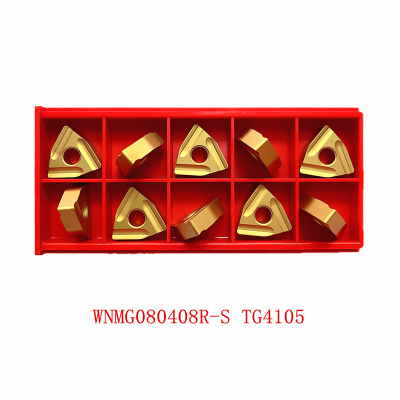

كربيد أسمنتي(يسمى غالباأدوات من فولاذ التنغستنفي السياقات الصناعية، مصنوع من كربيد التنغستن (WC)، يتميز بصلابة تزيد عن HRC80، ويقاوم الحرارة حتى 800-1100 درجة مئوية. وهو الخيار الأمثل لـالقطع عالي السرعة للمواد ذات الصلابة المتوسطة إلى العاليةمثل الفولاذ والحديد الزهر. النماذج ذات المحتوى العالي من الكوبالت مناسبة للتشغيل الخشن، بينما النماذج ذات المحتوى المنخفض من الكوبالت مناسبة للتشغيل النهائي - وهي تفاصيل أساسية لـكيفية اختيار أدوات الكربيد للأجزاء الدقيقة.

تتميز الأدوات الخزفية بصلابة تتجاوز HRC90، وتتمتع بمقاومة حرارية تتراوح بين 1100 و1200 درجة مئوية، مع مقاومة أفضل للصدمات الحرارية من الماس. وهي مثالية لـالقطع الجاف للحديد الزهر عالي الصلابة والفولاذ المقسىلكنها هشة نسبيًا وتحتاج إلى تجنب ظروف العمل عالية التأثير. من بين المواد فائقة الصلابة،نتريد البورون المكعب (CBN)يتمتع بأعلى درجة حرارة مقاومة للحرارة (1300-1500 درجة مئوية) وتقارب كيميائي منخفض مع الفولاذ، مما يجعله مناسبًا لـتشغيل الأسطح الصلبة للصلب الحامل والصلب القالب. تتمتع أدوات الماس بأعلى صلابة وموصلية حرارية ممتازة، وهي مصممة خصيصًا لـتصنيع الألمنيوم والزجاج بدقة فائقةولكن يجب عليهم تجنب المواد الحديدية لمنع التآكل الكيميائي - وهي ملاحظة بالغة الأهميةاستخدام أدوات الماس في تصنيع المعادن غير الحديدية.

![1758794235867122.jpg 30 (5).jpg]()

2. الاختلافات في معلمات الأدوات لعمليات التصنيع التقليدية

مختلفعمليات التصنيع باستخدام الحاسب الآليتوجد فروق كبيرة في متطلبات بنية الأداة والمعلمات. فيعمليات التحوليجب أن تتكيف الأدوات مع خصائص القطع الدورانية لقطع العمل. عادةً ما تكون زاوية الانحناء صغيرة لضمان الثبات، وتكون زاوية الرفع كبيرة نسبيًا لتقليل الاحتكاك.طلاء تيالنيُستخدم عادةً لتحسين مقاومة التآكل، ويجب أن تُوازن سرعة القطع بين الكفاءة ومقاومة حرارة الأداة. على سبيل المثال، عند تشغيل فولاذ 45#، تكون سرعة القطعأدوات تحويل كربيد الأسمنتيجب التحكم في السرعة عند 80-120 م/دقيقة لتحقيق التوازن بين الكفاءة وعمر الخدمة - وهي معلمة رئيسية فيسرعة القطع المثالية لتحويل الفولاذ بوزن 45#.

فيعمليات الطحنتعتمد هذه الأدوات على القطع متعدد الحواف، وتكون المعلمات الهندسية للأداة أكثر تعقيدًا: إذ تؤثر زاوية الحلزون مباشرةً على استقرار القطع. ويمكن لتصميم زاوية حلزون عالية أن يقلل الاهتزاز ويحسن عملية إخراج الرقائق، وهو أمر ضروري لـطحن مكونات القالب بدون اهتزازات.نهاية المطاحنعادة ما تستخدم زاوية حلزونية تتراوح بين 30 درجة و45 درجة، بينمامطاحن الوجهيمكن زيادتها إلى 60 درجة؛مطاحن نهاية أنف الكرة المصنوعة من فولاذ التنغستنبزوايا حلزونية 45 درجة، فهي فعالة بشكل خاص في معالجة الأسطح المنحنية ثلاثية الأبعاد. أثناءعمليات الحفر، يتم تركيز حمل الأداة، وتكون زاوية طرف الأداة في الغالب 118°-140° لتقليل قوة القطع - 118° للمعادن اللينة مثل الألومنيوم و135° للتمركز الذاتي في الفولاذ، كما هو موضح فيدليل اختيار زاوية طرف الحفر لمواد مختلفة. لتشغيل الثقوب العميقةيُفضّل استخدام مثاقب ذات أخدود حلزوني، واستخدام نظام تبريد داخلي لتفريغ الرقائق. سرعة القطعمثاقب كربيد الأسمنتأعلى بمقدار 3-5 مرات من مثقاب HSS، وهي ميزة تم تسليط الضوء عليها فيكيفية تحسين كفاءة حفر الثقوب العميقة باستخدام أدوات الكربيد.

![1758794378335300.jpg 1-WCMX030208-FN TG1115 (3).JPG]()

3. تقنية الطلاء: وسيلة أساسية لتحسين الأداء

تحقق تكنولوجيا الطلاء قفزة في الأداءأدوات القطع باستخدام الحاسب الآليمن خلال تعديل السطح، معمقارنة طلاء PVD مع طلاء CVDكونها مصدر قلق مشترك للمصنعين. تنقسم التقنيات السائدة إلى فئتين:الترسيب الفيزيائي للبخار (PVD)والترسيب الكيميائي للبخار (CVD)يتم تحضير طلاءات PVD في بيئة عالية الفراغ مع التصاق قوي للفيلم، وهي مناسبة لـسيناريوهات الطحن والتحويل عالية الدقة؛ المستخدمة بشكل شائعطلاء نتريد التيتانيوم (TiN)(صلابة Hv2800، معامل احتكاك 0.3) هو خيار عالمي للتصنيع العام.

يتم ترسيب طلاءات الترسيب الكيميائي البخاري من خلال تفاعلات كيميائية عالية الحرارة، مع طبقات فيلمية أكثر سمكًا ومقاومة أفضل للحرارة، ومناسبة لـظروف القطع الشاقة ذات درجات الحرارة العالية. تتمتع مواد الطلاء المستهدفة بنقاط قوتها الخاصة:طلاء نتريد التيتانيوم والألومنيوم (TiAlN)(مقاومة للحرارة 800 درجة مئوية) تقلل من التآكلتشغيل الفولاذ المقاوم للصدأ;طلاء نتريد الكروم (CrN)تتميز بالتميز في القطع المستمر في درجات الحرارة العالية؛ الجيل الجديدطلاء مركب نانوي من TiSiN(حجم حبيبات 5-10 نانومتر، صلابة HV3500) يطيل عمر الخدمة بمقدار 1.5 مرة فيتصنيع السبائك الفائقة. الخيارات الناشئة مثلطلاء CemeCon HYPERLOX® فائق النتريدتوفر صلابة عالية ومقاومة للأكسدة، مثالية لـمعالجة المواد عالية القوة والصلابة.

يجب أن يتجنب اختيار الطلاء تضارب المواد. على سبيل المثال، لا يمكن استخدام طلاءات الماس على ركائز كربيد الأسمنت (فعدم التوافق في التمدد الحراري يُسبب التشقق).لا تحتاج أدوات CBN إلى طلاء إضافي(صلابة كافية متأصلة). بالنسبة للألمنيوم،تعمل طلاءات DLC على تقليل الحواف المتراكمة؛ للحديد الزهر،تعمل طلاءات TiC على تعزيز مقاومة التآكل—رؤى رئيسية لـكيفية مطابقة طلاءات الأدوات مع مواد قطعة العمل.

4. مبادئ مطابقة الطلاءات والمواد

إن الأداء التكميلي للطلاءات ومواد الركيزة هو المفتاح لممارسة فعاليتها - وهو موضوع أساسي فيتحسين أداء أدوات CNC.أدوات HSS مطلية بـ TiNانظر إلى مقاومة التآكل المحسنة بمقدار 2-3 مرات، والتي تلبياحتياجات القطع متوسطة السرعة;طلاءات كربيد الأسمنت + TiAlNتعزيز مقاومة الحرارة من 900 درجة مئوية إلى 1100 درجة مئوية، وتوسيعقدرات تصنيع الفولاذ عالية السرعة.أدوات سيراميك + طلاءات Si3N4تعزيز مقاومة الصدمات الحرارية، مما يقللمخاطر التشقق الحراري الناتج عن القطع الجاف.

تجنب الأخطاء الشائعة:تسبب الطلاءات الماسية على ركائز الكربيد التشقق(عدم توافق التمدد الحراري)؛ الطلاء غير الضروري على أدوات CBN يؤدي إلى التقشير. في حالات محددة:حشوات كربيد مطلية بـ AlCrN للتيتانيومتقليل الاحتكاك.طلاءات HT-TiCNبدلةالطحن الجاف للصلب السبائكي;طلاءات الأكسدةإطالة عمر الأدوات غير المطلية بأكثر من ٥٠٪ في تشغيل المواد اللينة. هذه القواعد تُجيب على السؤال المهم:ما هو الطلاء الذي يعمل بشكل أفضل لأداة CNC والمواد الخاصة بي؟